自動車に搭載される製品は過酷な環境で使用されることが前提であるため、多くの環境試験が要求されています。

弊社では、車載製品が置かれるさまざまな環境を模擬した評価試験を実施しております。

弊社の評価試験サービスは、車載EMCと共にワンストップで実施をすることができ、コスト・納期・ご担当者様の試験の段取りにかかる手間を削減できます。

マイクロスコープを使用し、内蔵LED照明搭載4Kカメラと4Kモニタにより、見かけの解像度だけでなく、細かい試料の微細箇所まで検出漏れすることなく観察が可能となります。

またOpt-SEM機能搭載により通常の光学顕微鏡では見えなかった超微細形状まで観察することが出来ることにより、細かな傷やクラックなど溝やしわの発見に役立ちます。

| 設備名 | 試験設備の概要 | 試験設備仕様 | 主な規格 |

|---|---|---|---|

| マクロスコープ |

ウィスカ観察 マイグレーション観察 はんだ断面観察 |

倍率:10-2500倍 | - |

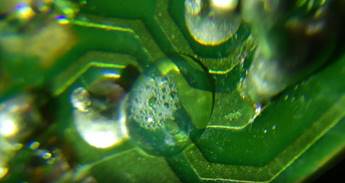

ウィスカ(whisker)」とは、金属表面に金属単結晶が自然成長する現象のことで、特に錫(Sn)メッキや亜鉛(Zn)メッキなどから発生します。 ウィスカという語が、猫やネズミなどのヒゲを意味する通り、基板上のはんだ面に対して金属結晶が針状やノジュール状に発生します。

かつては配線の表面に施されていたスズのめっき層からスズが髭状に成長してウィスカを発生させていた為に、スズに鉛を添加してウィスカの発生を抑制してきた歴史があります。

しかし近年、RoHSなど電子機器の環境対応により、鉛フリーはんだをはじめとする鉛フリーの素材が使用されるようになると、再びウィスカによる短絡が問題視されてきています。

ウィスカは様々な環境の影響によって発生、促進が考えられており、評価代表例として以下のような考え方があります。

- 金属間化合物/拡散の影響により発生するウィスカの成長観察

- 環境例: 室温放置(30±2℃/60±3%RH/4000Hr)

- 電食により発生するウィスカの成長観察

- 環境例: 恒温恒湿試験(55±3℃/85±3%RH/2000Hr)

- 熱膨張係数の差により発生するウィスカの成長観察

- 環境例: 温度サイクル試験(低温 -55±5℃または-40±5℃/高温 85±2℃または125±2℃・周期:2000サイクル)

めっき部分に発生したウィスカ

ウィスカの350倍拡大

弊社では上記のような環境処理後、マイクロスコープにて基板上のウィスカ観察が可能です。

- 関連規格:

- IEC60068-2-82(JISC60068-2-82)

マイグレーションとは電気回路上の異極間絶縁が電気的、化学的また熱等の要因により不良となり、電極金属がイオンとして溶出・還元されることで短絡を起こす現象です。

マイグレーションは大きく分けて二種類あり、電解現象によって金属成分がイオン化し非金属媒体上を移動するイオンマイグレーションと、電界により金属成分が電子衝突し非金属媒体上を移動するエレクトリカルマイグレーションがあります。

マイグレーションは以下のような環境で発生、促進が考えられております。

| 温度 | 電流密度 | 湿度 | |

|---|---|---|---|

| イオンマイグレーション | 低温(<100℃) | 小(<1mA/cm2) | 高いほど顕著 |

| エレクトロマイグレーション | 高温(>150℃) | 大(>104mA/cm2) | 乾燥状態 |

異極間絶縁部に水滴を垂らすことで湿潤環境を模擬

異極間にイオン化したマイグレーションが発生

弊社では高温高湿試験、温湿度組合せ試験、温湿度サイクル試験、結露サイクル試験処理後、 マイクロスコープにて基板上のマイグレーション観察が可能です。

- 関連規格:

- JIS C60068-2-30 / JIS C60068-2-38

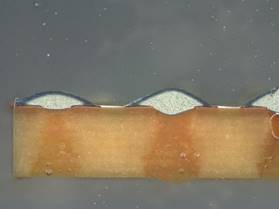

基板へのはんだ接合後、時間の経過や応力、疲労などによってクラックが発生、進行します。

実装初期段階では微細なクラックであっても成長することで接合部分が広がり故障に繋がります。

また、基板表面に付着したフラックスや水分が蒸発するときに生じる気泡が内包された状態にではボイドやブローホールが発生しやすくなります。これらははんだ強度の低下原因となる為、そこを起因としてクラックが発生するともいわれており問題視されております。

このように近年では鉛フリーはんだ普及に伴い、基板で使用されるはんだの事故品が増えていることから、はんだ断面を観察することで状態を確認することが出来ます。

樹脂埋め加工サンプル

断面観察50倍拡大

断面観察500倍拡大

弊社では冷熱衝撃試験による環境さらし後、基板から確認対象パーツを切り出し樹脂埋め加工、断面研磨後にマイクロスコープにて確認を行います。

一連の工程が進みますと対象箇所の変更が出来ない為、事前に対象依頼部位の十分なヒアリングを実施させて頂き評価を行います。